Défis de l'ingestion de données : comment les solutions Edge industrielles peuvent aider

Note de l’éditeur : ce blog est une continuation de notre série de blogs sur l'edge industriel. Dans notre premier blog, vous avons discuté de l'IIoT et de la valeur de la collecte de données. Dans le second blog, nous avons discuté des solutions Edge industrielles. Dans ce blog, nous allons examiner comment les solutions Edge industrielles peuvent être appliquées à des cas d'utilisation spécifiques.

Alors que les pénuries de matériaux, les problèmes de chaîne d'approvisionnement et les postes non pourvus dominent le secteur de l'industrie, les fabricants ont plus que jamais besoin de faire appel à la puissance des données pour booster leurs activités et atteindre leurs objectifs de production. Les données sont indispensables à la réalisation de ces améliorations, mais il est difficile de transférer des informations de plusieurs sources vers une seule destination afin de les traiter et les analyser.

Un processus d'ingestion de données robuste peut vous aider à établir des connexions efficaces entre diverses structures de données et leur emplacement cible, tout en assurant la bonne harmonie des données, leur bon format et un niveau de qualité adéquat.

Ingestion des données pour calculer l'OEE

L'OEE (efficacité globale de l'équipement) est un KPI (indicateur de performance clé) très utilisé au sein des environnements de fabrication. Cet indice permet de mesurer le bon fonctionnement d'une usine.

Par exemple : un score OEE de 50 % signifie que vos activités sont réduites à la moitié de leur performance optimale théorique. Un score OEE de 100 % est synonyme d'une production parfaite : toutes les pièces fabriquées sont de bonne qualité, réalisées aussi rapidement que possible et aucun temps d'arrêt n'est à signaler. Pour le secteur de la fabrication, le score OEE moyen est de 60 %. Ce chiffre indique que de nombreuses améliorations peuvent encore être apportées.

Dans son livre intitulé Overall Equipment Effectiveness, Robert Hansen déclare : « Une amélioration de 10 % du score OEE peut entraîner une amélioration de 50 % du ROA (taux de rendement des actifs), les initiatives OEE étant en général 10 fois plus rentables que l'achat d'équipement supplémentaire. »

3 variables dont vous avez besoin pour déterminer l'OEE

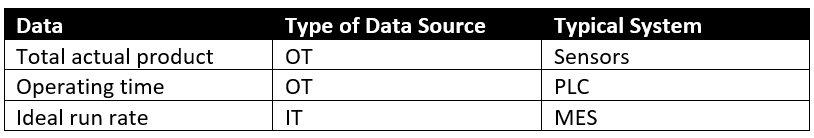

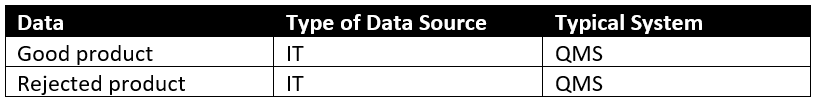

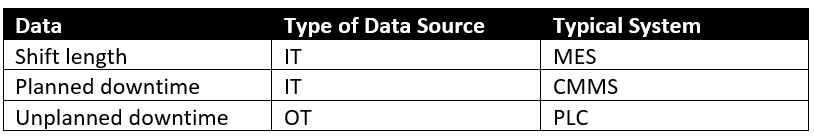

La difficulté de déterminer l'OEE repose dans la collecte de données appropriées à partir de différentes sources. C'est à ce moment-là que l'ingestion de données se révèle être utile. Ce processus vous permet de transférer des données essentielles de sources IT ou OT là où vous en avez besoin.

- Les sources de données OT proviennent de la technologie opérationnelle au niveau de l'usine, en dehors du domaine IT classique. Voici quelques exemples de sources de données OT : les PLC (contrôleurs logiques programmables), les BAS (commutateurs d'automatisation de bâtiment) et les capteurs industriels.

- Les sources de données IT sont, en général, des applications sur site ou dans le cloud qui contiennent des informations relatives aux opérations. Voici quelques exemples de sources de données IT : un MES (système d'exécution de fabrication), un QMS (système de gestion de la qualité), un système d'ERP (planification des ressources de l'entreprise) et un CMMS (système informatisé de gestion de la maintenance).

Les données provenant de sources OT et IT sont utilisées pour calculer les trois facteurs qui composent l'OEE. Passons en revue ces facteurs.

1. Disponibilité de l'usine

Voici les données dont vous avez besoin pour calculer la disponibilité de votre usine :

2. Performance de l'usine

La performance représente la capacité d'un processus de fabrication d'être exécuté aussi rapidement que possible. Ce critère tient compte de la perte de performance, et comprend donc tout facteur entraînant le ralentissement de la production par rapport à la vitesse maximale possible.

Voici les données dont vous avez besoin pour calculer la performance de votre usine :

3. Qualité

Voici les données dont vous avez besoin pour calculer la qualité :

Une fois ces trois valeurs (disponibilité, performance et qualité) déterminées, vous pouvez calculer votre OEE à l'aide de cette formule :

Processus d'ingestion de données en 3 étapes pour calculer l'OEE et d'autres KPI

Nous connaissons toutes et tous la citation « Si vous ne pouvez pas le mesurer, vous ne pouvez pas l'améliorer », rendue célèbre par Lord Kelvin (William Thompson). L'ingestion des données étant nécessaire avant toute mesure, voici à quoi ressemblerait cette citation de nos jours : « Si vous ne pouvez pas ingérer des données de manière fiable et sécurisée, vous ne pouvez pas les mesurer. Si vous ne pouvez pas les mesurer, vous ne pouvez pas les améliorer. »

Fort heureusement, de nos jours, les processus d'ingestion de données sont bien plus rentables et évolutifs qu'ils ne l'étaient à l'époque de Lord Kelvin. En suivant les trois étapes de ce processus, vous pourrez transférer des informations de sources multiples vers une ou plusieurs destinations afin qu'elles puissent être traitées et analysées.

-

Connectez vos données

Pour connecter vos données, vous avez besoin d'une infrastructure qui prend en charge la numérisation des processus et connecte différentes sources de données au réseau par le biais de composants, comme des câbles (en cuivre et en fibre) et des équipements de mise en réseau (commutateurs, routeurs, passerelles Edge, etc.).

-

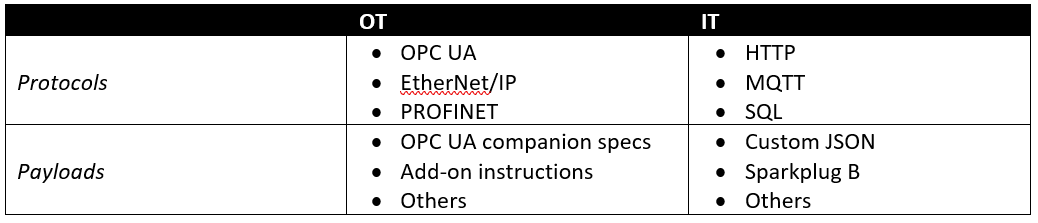

Collectez vos données

Une fois vos données connectées, vous devez pouvoir les collecter. Ce processus implique l'ingestion et la transformation de données de divers protocoles ainsi que la manipulation de données utiles au sein des protocoles, afin de pouvoir les rassembler avec d'autres sources de données.

Ce tableau énumère des exemples de différents protocoles et de données utiles associés aux données IT et OT.

-

Rassemblez vos données

Rassembler vos données signifie combiner des sources de données IT et OT pour les adapter au format requis par la ou les applications destinées à consommer les informations.

Les plateformes IoT telles qu'Azure IoT ou AWS IoT, les outils d'analyse tels qu'Oden Technologies et les applications SCADA modernes telles que la plateforme Ignition d'Inductive Automation peuvent être utilisés pour visualiser les données OEE.

Bien que chaque plateforme prenne en charge les protocoles REST et MQTT, chacune nécessite en outre que les données présentent une structure de données utiles légèrement différente. Les données ingérées doivent être rassemblées dans le format attendu avant de pouvoir être utilisées par ces applications. Pour ce faire, des outils tels que Node-RED sont souvent employés au niveau des réseaux Edge industriels.

Une fois ces données brutes rassemblées en un format utile, elles peuvent alors être consommées par n'importe quelle application en aval utilisée par les cadres pour visualiser les informations OEE.

Comment Belden facilite l'ingestion de données

- Notre équipe d'experts peut vous montrer la façon dont les solutions Edge industrielles de Belden soutiennent l'ingestion de données. Ainsi, vous pouvez calculer l'OEE et agir pour améliorer les processus de votre usine.

- Nos solutions Edge industrielles peuvent vous aider à mener à bien le processus d'ingestion de données en trois étapes. Connectez vos données à l'aide d'une grande variété de câbles, d'équipement de mise en réseau et de convertisseurs de protocole. Ensuite, collectez et rassemblez vos données à l'aide de passerelles Edge industrielles qui prennent en charge la conversion de protocole conteneurisée, la transformation des données utiles et les applications de rassemblement de données.

- Dans le courant de l'année, Belden va mettre sur le marché une série de passerelles Edge industrielles robustes et des capacités d'orchestration pour offrir à vos activités industrielles une fonctionnalité informatique Edge sécurisée, polyvalente et évolutive. Consultez notre blog pour en savoir plus.

Contactez-nous pour en savoir plus et recevoir les dernières informations et tendances sur l'automatisation industrielle.

Matt Wopata, chef de produits Edge techniques chez Belden, m’a aidé à rédiger ce blog. C'est une personne très compétente qui saura répondre à toutes vos questions sur l'ingestion de données. Si vous voulez en savoir plus sur ce sujet, n'hésitez pas à m'envoyer un e-mail (Jeremy.Friedmar@belden.com) ou à contacter Matt (Matthew.Wopata@belden.com).

![Système.Chaîne[]](https://assets.belden.com/transform/55ed19c6-b6a3-4932-a9b4-82f70a76ce20/Jeremy-Friedmar-Headshot?io=transform:fill,width:300,height:300)