Herausforderungen bei der Datenerfassung – und wie Industrial-Edge-Lösungen helfen

Anmerkung der Redaktion: Dieser Blog ist eine Fortsetzung unserer Blogserie zum Thema Industrial Edge. In unserem ersten Blog haben wir über IIoT und den Wert der Datenerfassung gesprochen. Im zweiten Blog waren Industrial-Edge-Lösungen unser Thema. In diesem Blog untersuchen wir, wie Industrial-Edge-Lösungen auf bestimmte Anwendungsfälle angewendet werden können.

Mehr denn je – in einer Zeit, in der die industrielle Welt mit Materialknappheit, Problemen in der Lieferkette und fehlenden Talenten konfrontiert ist – müssen Hersteller die Leistung von Daten nutzen, um ihre Abläufe zu verbessern und Produktionsziele zu erreichen. Während Daten der Schlüssel zu diesen Verbesserungen sind, ist es eine herausfordernde Aufgabe, Informationen aus verschiedenen Quellen an einen bestimmten Ort zu bringen, damit sie verarbeitet und analysiert werden können.

Ein solider Datenaufnahmeprozess hilft Ihnen, eine Vielzahl von Datenstrukturen effektiv dort zu verbinden, wo sie benötigt werden. So können Sie sicherstellen, dass die Daten harmonisiert sind, das richtige Format haben und die gleiche Qualität aufweisen.

Datenaufnahme zur Berechnung der OEE

Die Gesamtanlageneffektivität (OEE = Overall Equipment Effectiveness) ist ein beliebter KPI (Key Performance Indicator), der in Fertigungsumgebungen genutzt wird. Sie misst, wie gut eine Anlage läuft.

Ein Beispiel: Ein OEE-Wert von 50 % bedeutet, dass Ihr Betrieb nur mit der Hälfte seiner theoretisch optimalen Leistung läuft. Ein OEE-Wert von 100 % bedeutet, dass Sie über eine perfekte Produktion verfügen: Alle gefertigten Teile sind von guter Qualität, sie werden so schnell wie möglich gefertigt und es gibt keine Ausfallzeiten. Für die diskrete Fertigung liegt die Durchschnitts-OEE bei 60 % – und diese Zahl weist auf ein erhebliches Verbesserungspotenzial hin.

Der Autor Robert Hansen schreibt in seinem Buch Overall Equipment Effectiveness: „Eine 10%ige Verbesserung der OEE kann zu einer 50%igen Verbesserung des ROA (Return on Assets) führen, wobei OEE-Initiativen in der Regel 10-mal effektiver sind als der Kauf zusätzlicher Geräte.“

3 Variablen, die Sie zur Bestimmung der OEE benötigen

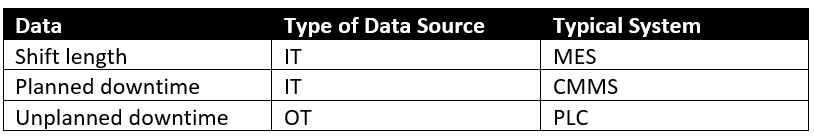

Die Herausforderung bei der Bestimmung der OEE besteht darin, die richtigen Daten aus inhomogenen Datenquellen zu sammeln – und genau hier kommt die Datenerfassung ins Spiel. Sie hilft, kritische Daten aus IT- und OT-Datenquellen an den richtigen Stellen zu erhalten.

- OT-Datenquellen stammen aus der Betriebstechnologie in der Fabrikhalle, die nicht in den Bereich der traditionellen IT fällt. Beispiele für OT-Datenquellen umfassen SPS (speicherprogrammierbare Steuerungen), BAS (Gebäudeautomatisierungssysteme) und industrielle Sensoren.

- IT-Datenquellen sind in der Regel lokale oder Cloud-Anwendungen, die Informationen zum Betrieb enthalten. Beispiele für IT-Datenquellen können ein MES (Manufacturing Execution System), ein QMS (Qualitätsmanagementsystem), ein ERP-System (Enterprise Resource Planning) und ein CMMS (Computerized Maintenance Management System) umfassen.

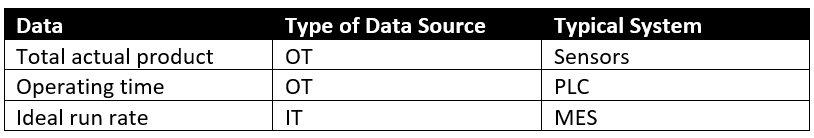

Daten aus OT- und IT-Datenquellen werden genutzt, um die drei Faktoren zu berechnen, aus denen sich die OEE zusammensetzt. Schauen wir uns jeden einzelnen davon an.

1. Anlagenverfügbarkeit

Die Daten, die Sie für die Berechnung der Anlagenverfügbarkeit benötigen, umfassen Folgendes:

2. Anlagenleistung

Leistung steht für die Fähigkeit eines Fertigungsprozesses, mit der maximal möglichen Geschwindigkeit durchgeführt zu werden. Dieser Wert berücksichtigt Leistungsverluste, welche alle Faktoren umfassen, die dazu führen, dass die Produktion langsamer als mit der maximal möglichen Geschwindigkeit abläuft.

Die Daten, die Sie zur Berechnung der Anlagenleistung benötigen, umfassen:

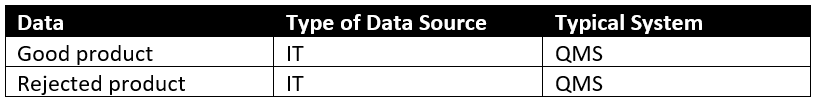

3. Qualität

Die Daten, die Sie zur Berechnung der Qualität benötigen, umfassen unter anderem:

Sobald Sie über diese drei Werte – Verfügbarkeit, Leistung und Qualität – verfügen, können Sie Ihre OEE mit dieser Formel ermitteln:

3-stufiger Datenaufnahmeprozess zur Berechnung der Gesamtanlageneffektivität und anderer KPI

Wir alle kennen das Sprichwort „Was man nicht messen kann, kann man auch nicht verbessern“, das durch Lord Kelvin (alias William Thompson) berühmt wurde. Da die Datenerfassung erforderlich ist, bevor Sie messen können, könnte eine moderne Überarbeitung des Zitats lauten: „Wenn Sie Daten nicht sicher und zuverlässig erfassen können, können Sie sie nicht messen – und wenn Sie sie nicht messen können, können Sie sie nicht verbessern.“

Glücklicherweise sind die heutigen Datenerfassungsverfahren viel effektiver und skalierbarer als zu Lord Kelvins Zeiten. Wenn Sie diesen dreistufigen Prozess befolgen, können Sie Informationen aus verschiedenen Quellen erfolgreich an ein oder mehrere Ziele weiterleiten, sodass sie verarbeitet und analysiert werden können.

-

Verbinden Sie Ihre Daten

Um Ihre Daten zu verbinden, benötigen Sie eine Infrastruktur, die die Digitalisierung von Prozessen unterstützt und verschiedene Datenquellen über Komponenten wie Kabel (Kupfer und Glasfaser) und Netzwerkausrüstung (Switches, Router, Edge-Gateways usw.) mit dem Netzwerk verbindet.

-

Sammeln Sie Ihre Daten

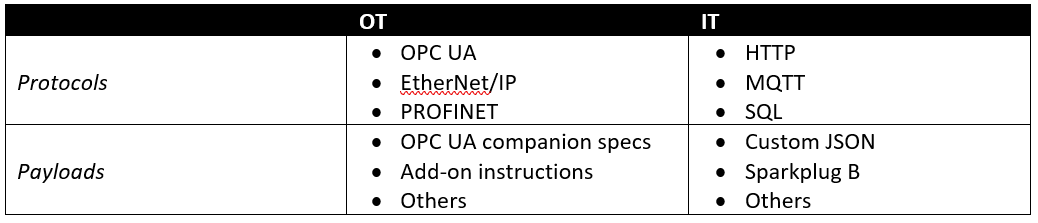

Sobald Ihre Daten verbunden sind, müssen Sie in der Lage sein, sie zu sammeln. Dieser Prozess umfasst die Erfassung und Umwandlung von Daten aus verschiedenen Protokollen und die Manipulation von Nutzdaten in den Protokollen, damit sie mit anderen Datenquellen zusammengeführt werden können.

Diese Tabelle enthält Beispiele für verschiedene Protokolle und Nutzdaten im Zusammenhang mit IT- und OT-Daten.

-

Führen Sie Ihre Daten zusammen

Die Zusammenführung Ihrer Daten bedeutet, dass Sie IT- und OT-Datenquellen so kombinieren, dass sie in das erforderliche Format für die Anwendung(en) passen, die die Informationen verarbeiten sollen.

IoT-Plattformen wie Azure IoT oder AWS IoT, Analysetools wie Oden Technologies und moderne SCADA-Anwendungen wie die Plattform Ignition von Inductive Automation können zur Visualisierung von OEE-Daten genutzt werden.

Obwohl alle Plattformen REST- und MQTT-Protokolle unterstützt, verfügt jede von ihnen über eine leicht unterschiedliche Nutzdatenstruktur. Die erfassten Daten müssen in das erwartete Format gebracht werden, bevor sie von diesen Anwendungen genutzt werden können. Tools wie Node-RED werden häufig am Rand industrieller Netzwerke dafür genutzt.

Sobald diese Rohdaten in ein brauchbares Format gebracht wurden, können sie von jeder nachgelagerten Anwendung genutzt werden, die für die Visualisierung von OEE-Informationen für Führungskräfte eingesetzt wird.

Wie Belden bei der Datenerfassung hilft

- Unser Expertenteam kann Ihnen zeigen, wie die Industrial-Edge-Lösungen von Belden die Datenerfassung unterstützen, damit Sie die Gesamtanlageneffektivität berechnen und Schritte zur Verbesserung der Anlagenprozesse unternehmen können.

- Unsere Industrial-Edge-Lösungen helfen Ihnen, den dreistufigen Prozess der Datenerfassung durchzuführen. Verbinden Sie Ihre Daten mit einer Vielzahl von Kabeln, Netzwerkgeräten und Protokollkonvertern. Sammeln und ordnen Sie dann Ihre Daten mit Industrial-Edge-Gateways, die Anwendungen zur containerisierten Protokollkonvertierung, Nutzdatenumwandlung und Datensammlung unterstützen.

- Noch in diesem Jahr wird Belden eine Reihe von robusten Industrial-Edge-Gateways und Orchestrierungsfähigkeiten in Angriff nehmen, um Ihren Industriebetrieben eine sichere, flexible und skalierbare Edge-Computing-Funktionalität zur Verfügung zu stellen. Verfolgen Sie unseren Blog weiter, um mehr zu erfahren.

Kontaktieren Sie uns, um mehr zu erfahren und über die Trends in der industriellen Automatisierung auf dem Laufenden zu bleiben.

Matt Wopata, Technical Edge Product Manager bei Belden, hat mir beim Verfassen dieses Blogs geholfen. Er ist ein hervorragender Ansprechpartner für alle Ihre Fragen zur Datenerfassung. Wenn Sie mehr über dieses Thema erfahren möchten, schreiben Sie mir (Jeremy.Friedmar@belden.com) oder Matt (Matthew.Wopata@belden.com) eine E-Mail.

![System.String[]](https://assets.belden.com/transform/55ed19c6-b6a3-4932-a9b4-82f70a76ce20/Jeremy-Friedmar-Headshot?io=transform:fill,width:300,height:300)